摘要:对于深圳自行车制造业而言,喷涂是产生挥发性有机物(VOCs)的主要工序.通过改进原料,优化生产过程,加强气体收集,可以从源头控制VOCs的产生和排放.根据喷涂规模采用合理的末端治理技术,则可以达到理想的减排效果。

挥发性有机物(VOCs)通常是指在101.3kPa压力下,沸点不大于250°C的任何有机化合物。这类化合物广泛存在于制造业企业中。目前自行车制造行业主要采用喷漆和喷粉进行生产,其中喷漆工序是VOCs的主要来源,喷粉则主要产生颗粒物污染。

自行车上需要喷涂的面积占整车表面积的60%以上,包括车架、前叉、泥板、全链罩、半链罩、支架等,最主要的部件就是车架。自行车喷涂工序中的VOCs主要来源于喷漆和烘干这2个环节。一般喷漆室都会产生漆雾以及溶剂、助剂、稀释剂等挥发性物质。漆雾颗粒小,黏度大,易粘附在物质表面,因此净化有机废气前必须去除漆雾。通常采用水幕吸收漆雾,基本上可以去除颗粒物,但无法吸收VOCs。在干燥过程中,涂膜中的一部分溶剂自然挥发或通过加热挥发出来,排气中含有溶剂、助剂、稀释剂以及涂膜中的热分解生成物等。

VOCs的产生与涂料的成分有很大关系。一般涂料由成膜物质(基料)、颜料、填料、溶剂及其他助剂组成,在喷漆作业时还要配上稀释剂(稀料)。喷涂自行车常用的溶剂和稀释剂有甲苯、二甲苯、乙酸乙酯、乙酸丁酯、正丁醇、乙二醇、丁醚、汽油等。自行车车架一般喷涂底漆、中漆、面漆3道,目前常用环氧树脂漆、聚酯漆、聚氨酯漆、丙烯酸树脂漆等溶剂型涂料。

1源头控制

1.1采用环保原料

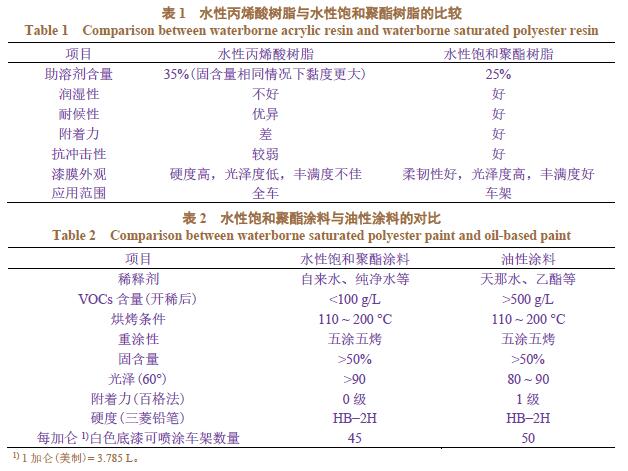

为从源头上控制VOCs,可用环保涂料(如水性涂料、粉末涂料、紫外光可固化涂料等)来替代挥发物含量高的油性涂料,这也是解决VOCs污染的根本措施。水性涂料是优先推荐的环保涂料。近年来在深圳、广州、东莞等地已有自行车生产企业开始使用水性涂料。目前市面上主要有水性丙烯酸和水性饱和酯树脂(两者的比较见表1),其固化剂为氨基树脂或异氰酸酯。水性涂料的替代可以从底漆开始,水性饱和聚酯涂料是比较理想的选择,而罩光漆可以选择耐候性比较好的水性丙烯酸树脂涂料。以某调研企业使用的水性饱和聚酯涂料为例,其与油性涂料的对比见表2。

根据已使用水性涂料的自行车生产企业反馈,水性涂料在原料成本上并不比油性涂料高,甚至因为其不需要用天那水等溶剂稀释,减少了稀释剂的消耗,反而会降低成本。相应的喷涂设备改造主要是对供料线进行绝缘改造,成本从几万到十几万元不等,两方面综合后成本并不会增加。根据调研企业的经验,水性涂料在施工时的VOCs可控制在200g/L左右,甚至更低,折合到每台自行车,VOCs可减少100g以上。对于深圳市较大规模的自行车生产企业而言,年产几百万台自行车相当于可以从源头减少几百吨VOCs排放量。

粉末涂料是不含溶剂的环保涂料,有利用率高、涂膜厚、易实现自动化生产等特点。对于新建的生产线,采用粉末涂料是比较经济可行的方式。但由于粉末涂料的调色比溶剂型涂料繁琐,因此就自行车制造业而言,它被用在颜色要求单一、可一次性完成涂覆的零部件上才能获得较好的外观效果。另外,粉末涂料的固化温度相对较高,更适用于金属零部件。如需喷涂塑料件,要联合紫外光(UV)固化技术将粉末涂料的固化温度降到120°C以下才不会损伤塑料。选用粉末涂料并不会增加成本,而且由于其不含溶剂,大大减少了末端处理的成本。

UV可固化涂料的成本比传统溶剂型涂料高出20%~50%,且对设备有较高要求,但因为其不需要加热干燥,可以进行快速连续化作业,大大提高了生产效率,较之常规的热干燥涂料可节省75%~90%的能源,所以总体而言也是经济可行的环保涂料。

环保涂料必然是往用水性涂料替代溶剂型涂料的方向发展,水性涂料在欧洲的使用率已经达到80%。水性涂料目前在汽车行业已得到较好的应用,作为自行车制造业,同样可以使用水性涂料来减少VOCs排放。只是水性涂料还存在挥发慢、涂层薄、外观色彩不丰富等问题,在应用上还有一定难度。通过不断地研发,相信水性涂料将逐步适应自行车制造业的需求。

1.2改进生产过程

生产过程控制包括改进设备、完善工艺和优化过程控制几个方面。自行车零部件的形状相对复杂,目前仍然主要采用手工喷涂。基于此现状,采用成熟可行的喷涂工艺是减少VOCs的必然途径。在设备上,可以提高自动化程度(见图1),减少手工喷涂的比重,仅在自动化作业无法达标的情况下用手工作业进行修补。使用静电喷枪(见图2)也是一个好办法,它的涂料利用率较普通喷枪可提高30%以上,使用高流量低压力(HVLP)喷枪,油漆利用率更可达60%以上。需注意的是,静电喷涂水性涂料的设备必须有良好的绝缘性,且不能与油性涂料喷涂设备混用。

喷涂、烘干工序的次数决定了涂料的用量。多色喷涂时,大面积颜色一次喷涂完成,局部小面积颜色采用贴标方法,不仅能减少涂料的使用量,而且减少换色次数之余还减少了洗枪的溶剂使用量。

以调研的某自行车企业为例:其某系列产品车架原来采用三喷三烤的工艺,油性涂料VOCs含量在600g/L左右。经过内部研究和实验分析后,工艺改为两喷两烤,利用贴标方式减少了两道换色工序以及3次洗枪,并在不影响质量的情况下将膜厚降低了8%~10%。优化工艺后的VOCs排放量相比之前降低了20%~25%。可见即使在未替换为环保涂料的情况下,通过改进生产过程也能减少原料消耗,从而在一定程度上降低VOCs的排放。

1.3加强气体收集

涂料、稀释剂、清洗剂等含VOCs的原辅材料应储存在密封容器或密闭工作间内。采用密封式调漆罐,任何时间均应保证其密封性。自动化作业空间应全密闭(见图3),人工作业空间半密闭。各工序需设置由独立的集气罩、排风管道等组成的收集系统,确保废气收集率不低于90%。禁止通过开窗、墙壁或窗上的排风扇等设施将生产废气直接外排。应密闭收集清洗过程产生的废溶剂,有价值的可回收利用(见图4),妥善处置废溶剂。在满足生产设施正常运行和保证安全的条件下尽量减小排风量。

2末端治理

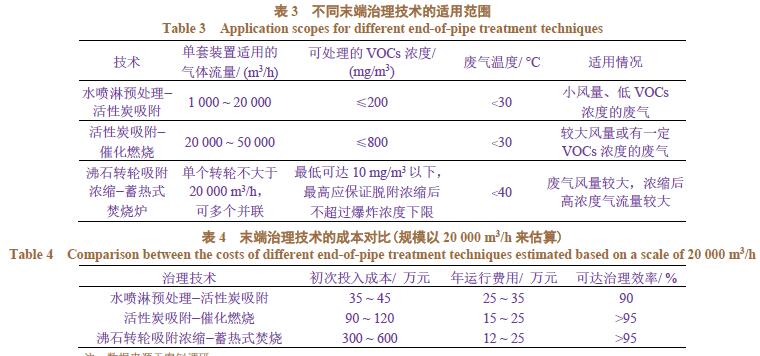

不同的治理技术只有在特定范围和条件下才能达到理想的去除VOCs的效果。如单一技术难以达到目标,需采用两种或以上组合治理。根据自行车制造业末端有机废气的特点、风量和浓度,推荐不同的工艺组合以达到较好的处理效率,如表3所示。从表4所述20000m3/h风量的实例可看出,如果采用水喷淋预处理−活性炭吸附技术,活性炭组合技术的投资成本约为单吸附技术的3倍左右。从运行成本来看,水喷淋预处理−活性炭吸附技术的活性炭更换周期是关键,通常低浓度情况下一年至少更换5次,而活性炭吸附−催化燃烧技术所使用的活性炭以及催化剂的使用周期长达3年。相比较而言,活性炭吸附−催化燃烧项目的前期投资大,但在后期运行中成本会降低。而通过调研了解到,目前应用还较少的沸石转轮吸附浓缩−蓄热式焚烧炉技术的投资额在300万元以上,为单吸附技术的9倍,但其沸石的使用周期可达10年。

3管理要求

自行车企业VOCs治理设施的管理应纳入企业日常的生产管理中,配备专职的管理人员和技术人员,并对他们进行培训,使其掌握治理设施的具体操作以及紧急情况下的处理措施。企业应根据生产和治理设施的实际情况,建立相关的规章制度及运行、维护和操作规程,建立设备运行状况的台账,以保证设施正常运行。

环保行政主管部门应对企业的VOCs治理设施进行监管,主要包括:

(1)检查治理设施的相关规章制度,运行、维护和操作规程,以及运行台账;

(2)检查耗材(如活性炭)的采购、更换时间和更换量的记录;

(3)检查在线监测设备的运行记录;

(4)对设施进行定期检测,评估其治理效率是否达到国家及地方相关标准;

(5)检查治理设施产生的危险废物、废水等是否得到有效处置。

另外,自行车行业涂装工艺中的VOCs排放还没有明确的标准限值,完全参照类似行业的标准不太适合,因此尽快出台本行业的相关标准有利于引导企业往更环保的方向发展,为VOCs减排指明方向。

4结语

通过对自行车企业的现场调研发现,企业的生产水平参差不齐,部分企业尚无对应的VOCs治理设施,无组织排放情况严重,对周围居民造成较大影响。推动水性涂料的应用将大大降低喷涂过程产生的有机废气浓度,极大地改善工作环境,有利于从业人员职业健康水平的提高。对于使用传统溶剂型涂料的企业来说,后续污染物的治理将显著提高成本;而对于使用水性涂料的企业来说,由于排放的废气污染物浓度大幅降低,废气治理设施的投入和运行成本将大大下降。通过原料、生产工艺、过程控制等方面的改进,以及末端设施的配套,同时强化企业自身管理和政府监管,促进不规范运营、产能落后小企业的转型升级或淘汰,将提高整个行业的技术水平和竞争优势。